-

ligne de production interne d'hydroformage haute pression

Le formage interne à haute pression, également appelé hydroformage ou formage hydraulique, est un procédé de mise en forme de matériaux utilisant un liquide comme fluide de formage. Il permet de former des pièces creuses en contrôlant la pression interne et le flux de matière. L'hydroformage est une technique de formage hydraulique. Le procédé consiste à utiliser un tube comme ébauche, qui est pressé dans la cavité du moule pour former la pièce souhaitée grâce à l'application d'un liquide à très haute pression et à une avance axiale. Pour les pièces à axes courbes, l'ébauche tubulaire doit être pré-cintrée avant d'être mise sous pression. Selon le type de pièces à former, le formage interne à haute pression se divise en trois catégories :

(1) réduction de l'hydroformage des tubes ;

(2) tube à l'intérieur de l'axe de courbure hydroformé ;

(3) hydroformage de tubes à passes multiples à haute pression. -

Ligne de production entièrement automatisée de presse hydraulique d'emboutissage de tôle pour l'automobile

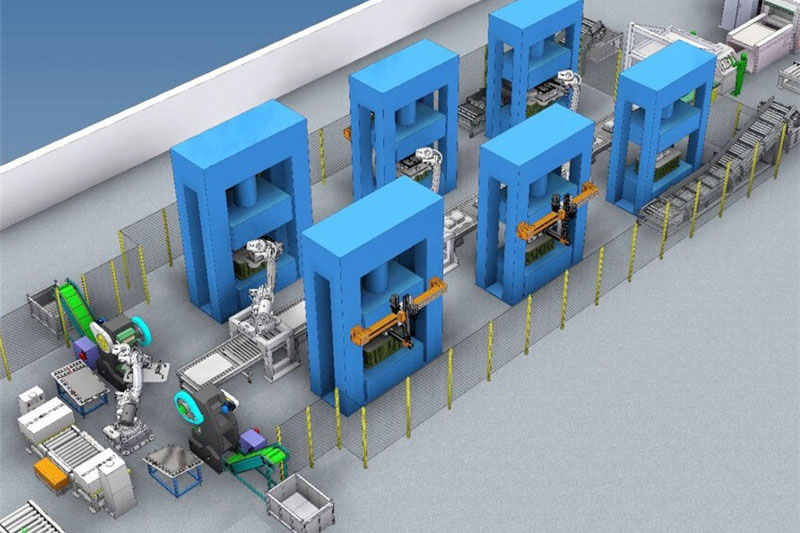

La ligne de production entièrement automatisée de presses hydrauliques d'emboutissage de tôles automobiles révolutionne les chaînes d'assemblage traditionnelles à alimentation et déchargement manuels grâce à l'intégration de bras robotisés pour la manutention et la détection automatisées des matériaux. Cette ligne de production à course continue permet une fabrication intelligente dans les ateliers d'emboutissage, avec un fonctionnement entièrement automatisé tout au long du processus de production.

Cette ligne de production est une solution de pointe conçue pour optimiser la fabrication des composants automobiles. En remplaçant la main-d'œuvre manuelle par des bras robotisés, elle automatise l'alimentation et le déchargement des matériaux, tout en intégrant des capacités de détection avancées. Fonctionnant en continu, elle transforme les ateliers d'emboutissage en sites de production intelligents.

-

Presse hydraulique d'essai de matrices pour outillage de pièces automobiles

La presse hydraulique d'essai de matrices avancée, développée par JIANGDONG MACHINERY, est une version améliorée de la presse hydraulique d'emboutissage de tôles à simple effet. Conçue spécifiquement pour la mise au point de moules de pièces automobiles, elle offre un réglage précis de la course. Avec une précision de réglage allant jusqu'à 0,05 mm par course et de multiples modes de réglage, dont un réglage mécanique en quatre points, un réglage servo-hydraulique et un mouvement descendant sans pression, cette presse hydraulique offre une précision et une flexibilité exceptionnelles pour les essais et la validation de moules.

La presse hydraulique d'essai de matrices avancée est une solution de pointe conçue pour répondre aux exigences spécifiques de la mise au point des moules pour pièces automobiles. Basée sur une presse hydraulique d'emboutissage de tôle à simple effet, cette machine innovante offre des capacités de réglage de course avancées pour garantir des tests et une validation précis des moules automobiles. Grâce à ses trois modes de réglage, les opérateurs peuvent choisir la méthode optimale en fonction de leurs besoins.

-

Presse hydraulique de repérage de matrices pour un réglage précis des moules

La presse hydraulique de pointage est une machine spécialisée conçue pour l'usinage et le réglage de précision des moules. Elle est particulièrement adaptée à la fabrication et à la réparation de moules d'emboutissage de moyenne et grande taille, assurant un alignement efficace, un réglage précis et une grande précision d'usinage. Cette presse hydraulique est disponible en deux versions : avec ou sans dispositif de retournement du moule, selon la catégorie de moule et les exigences du processus de pointage. Grâce à sa grande précision de contrôle de course et à ses courses réglables, la presse hydraulique offre trois options de réglage fin : réglage mécanique en quatre points, réglage servo-hydraulique et descente sans pression.

La presse hydraulique de positionnement de matrices est une solution technologiquement avancée, spécialement conçue pour le traitement et le réglage des moules dans des secteurs tels que l'automobile, l'aérospatiale et la fabrication. Son contrôle précis de la course et sa flexibilité en font un outil indispensable pour la mise au point, l'alignement et l'usinage précis des moules.

-

Ligne de production de presse hydraulique pour l'emboutissage et le dessin de plaques moyennes et épaisses

Notre ligne de production avancée d'emboutissage profond de tôles d'épaisseur moyenne se compose de cinq presses hydrauliques, de convoyeurs à rouleaux et de convoyeurs à bande. Grâce à son système de changement rapide de moules, cette ligne permet un remplacement rapide et efficace des moules. Elle assure le formage et le transfert des pièces en cinq étapes, réduisant ainsi la pénibilité du travail et optimisant la production d'appareils électroménagers. L'ensemble de la ligne est entièrement automatisé grâce à l'intégration d'un automate programmable et d'un système de contrôle centralisé, garantissant une productivité optimale.

La ligne de production est une solution de pointe conçue pour la production efficace de pièces embouties à partir de tôles d'épaisseur moyenne. Elle allie la puissance et la précision des presses hydrauliques à la praticité des systèmes de manutention automatisés, ce qui permet d'accroître la productivité et de réduire les besoins en main-d'œuvre.

-

Presse hydraulique à simple effet pour l'emboutissage de tôles

Notre presse hydraulique d'emboutissage de tôle à simple effet est disponible en versions à quatre colonnes et à châssis. Équipée d'un coussin hydraulique d'étirage vers le bas, cette presse permet diverses opérations telles que l'étirage, la découpe (avec dispositif d'amortissement), le pliage et le bordage de tôles. L'équipement dispose de systèmes hydrauliques et électriques indépendants, permettant des réglages et deux modes de fonctionnement : cycle continu (semi-automatique) et réglage manuel. Les modes de fonctionnement de la presse incluent l'arrêt du vérin hydraulique, l'étirage et l'étirage inversé, avec sélection automatique entre pression constante et course pour chaque mode. Largement utilisée dans l'industrie automobile pour l'emboutissage de composants en tôle fine, elle utilise des moules d'étirage, des matrices de poinçonnage et des moules à cavité pour des opérations telles que l'étirage, le poinçonnage, le pliage, l'ébavurage et la finition. Ses applications s'étendent également à l'aérospatiale, au transport ferroviaire, aux machines agricoles, à l'électroménager et à de nombreux autres domaines.

-

Presse hydraulique et ligne de production pour intérieur automobile

La presse et la ligne de production pour intérieurs automobiles développées par JIANGDONG MACHINERY sont principalement utilisées pour le moulage par compression à chaud et à froid de composants intérieurs automobiles tels que les tableaux de bord, les tapis, les plafonds et les sièges. Elle peut être équipée de systèmes de chauffage (huile thermique ou vapeur) selon les besoins du procédé, ainsi que de dispositifs d'alimentation et de déchargement automatiques, de fours de chauffage des matériaux et d'équipements de mise sous vide, afin de constituer une ligne de production entièrement automatisée.

-

Ligne de presse hydraulique automatique à découpage fin haute vitesse pour composants métalliques

La ligne de presse hydraulique automatique à découpage fin haute vitesse est conçue pour le découpage de précision de composants métalliques, notamment pour la production de pièces de réglage de sièges automobiles (crémaillères, plateaux d'engrenage, vis de réglage d'angle) et de composants de freins (rochets, cliquets, plaques de réglage, bras de traction, tiges de poussée, plaques inférieures et plaques de support). Elle est également performante pour la fabrication de composants de ceintures de sécurité (langues de boucle, bagues d'engrenage internes et cliquets). Cette ligne de production comprend une presse hydraulique à découpage fin haute précision, un système d'alimentation automatique trois en un et un système de déchargement automatique. Elle offre des fonctions d'alimentation, de découpage, de transport et d'évacuation des déchets automatiques. La ligne de production atteint une cadence de 35 à 50 pièces par minute.

-

Presse hydraulique pour sertissage de portes automobiles

La presse hydraulique à sertir les portes automobiles est spécialement conçue pour le sertissage, le découpage et l'ébavurage des portes (gauche et droite), des couvercles de coffre et des capots moteur. Elle est équipée d'un système de changement rapide d'outillage, de plusieurs postes de travail mobiles de configurations variées, d'un mécanisme de serrage automatique des outillages et d'un système de reconnaissance des outillages.

-

ligne de production d'éviers en acier inoxydable

La ligne de production d'éviers en acier inoxydable est une ligne de fabrication automatisée qui comprend des opérations telles que le déroulage, la découpe et l'emboutissage de bobines d'acier pour donner forme aux éviers. Cette ligne de production utilise des robots pour remplacer la main-d'œuvre, permettant ainsi la fabrication entièrement automatisée des éviers.

La ligne de production d'éviers en acier inoxydable se compose de deux parties principales : l'unité d'approvisionnement en matériaux et l'unité d'emboutissage. Ces deux parties sont reliées par une unité de transfert logistique, qui facilite le transport des matériaux entre elles. L'unité d'approvisionnement en matériaux comprend des dérouleurs de bobines, des lamineuses de film, des aplanisseurs, des découpeuses et des empileurs. L'unité de transfert logistique comprend des chariots de transfert, des lignes d'empilage des matériaux et des lignes de stockage des palettes vides. L'unité d'emboutissage comprend quatre opérations : la découpe en angle, l'étirage primaire, l'étirage secondaire et le détourage des bords, qui font appel à des presses hydrauliques et à l'automatisation robotisée.

La capacité de production de cette ligne est de 2 pièces par minute, pour une production annuelle d'environ 230 000 pièces.

-

Ligne de production d'emboutissage à chaud à grande vitesse pour acier à ultra-haute résistance (aluminium)

La ligne de production d'emboutissage à chaud haute vitesse pour acier à ultra-haute résistance (aluminium) est une solution de fabrication de pointe pour la production de pièces de carrosserie automobile de formes complexes par la technique d'emboutissage à chaud. Grâce à des caractéristiques telles que l'alimentation rapide en matériau, une presse hydraulique d'emboutissage à chaud rapide, des moules à eau froide, un système automatique de récupération des matériaux et des options de traitement ultérieures comme le grenaillage, la découpe laser ou un système automatique d'ébavurage et de découpage, cette ligne de production offre des performances et une efficacité exceptionnelles.

-

Ligne de production automatique de découpe/découpe à froid d'acier à ultra-haute résistance (aluminium).

La ligne de production de découpe à froid automatique pour acier à ultra-haute résistance (aluminium) est un système automatisé de pointe conçu pour le post-traitement de l'acier à haute résistance ou de l'aluminium après emboutissage à chaud. Elle remplace efficacement les équipements de découpe laser traditionnels. Cette ligne de production se compose de deux presses hydrauliques avec dispositifs de découpe, de trois bras robotisés, d'un système de chargement et de déchargement automatique et d'un système de transmission fiable. Grâce à ses capacités d'automatisation, cette ligne de production facilite les processus de fabrication continus et à haut volume.

La ligne de production automatique de découpe à froid pour acier (aluminium) à ultra-haute résistance est spécialement conçue pour le post-traitement de ces matériaux après emboutissage à chaud. Elle offre une solution fiable pour remplacer les méthodes de découpe laser traditionnelles, complexes et chronophages. Cette ligne de production combine technologie de pointe, outils de précision et automatisation pour une fabrication fluide et efficace.